'철-질소-탄소 촉매' 활용, 크로뮴·니켈 비율 낮은 STS강 표면에 자발적 ‘보호막’ 형성 유도

두꺼운 코팅 없이도 부식 전류 99.94% 감소… 저가형 STS강 활용 범위 확대 기대

포항공대(POSTECH) 연구팀이 저가형 스테인리스강의 강(强)산성 환경에서의 부식 방지 기술을 개발했다. 내식성을 높이기 위해 두꺼운 코팅 적용이나 생산 단계에서의 고가 원소 추가 필요성을 낮춰 업계 생산성 및 효율성을 높일 연구 결과로 주목된다.

포항공대는 김용태 신소재공학과 교수, 곽재익 박사, 정상문 연구교수 연구팀이 철-질소-탄소(Fe-N-C)로 이루어진 촉매를 활용해 크로뮴과 니켈 함량이 낮은 스테인리스강에서 자발적인 보호막을 형성하는 기술개발에 성공했다고 밝혔다. 이번 연구 성과는 국제 학술지인 ‘어플라이드 서피스 사이언스 어드밴시스(Applied Surface Science Advances)’에 게재됐다.

스테인리스강은 표면에 ‘부동태 피막’이라는 얇은 산화막으로 인해 일반 탄소강에 비해 녹슮(부식) 현상에 강한 저항성을 갖고 있다. 다만 부동태 피막 형성을 위해선 고가 원료인 니켈과 크로뮴 등에 크게 의존해야 한다.

이에 니켈과 크로뮴 등 고내식 원료가 상대적으로 적게 들어간 저가형 스테인리스강은 고내식 원료 비율이 높은 스테인리스강에 비해 부식에 취약하다는 평가를 받을 수밖에 없었다. 이에 따라 저가형 스테인리스 강재의 활용 범위에도 제약이 발생하고 있다.

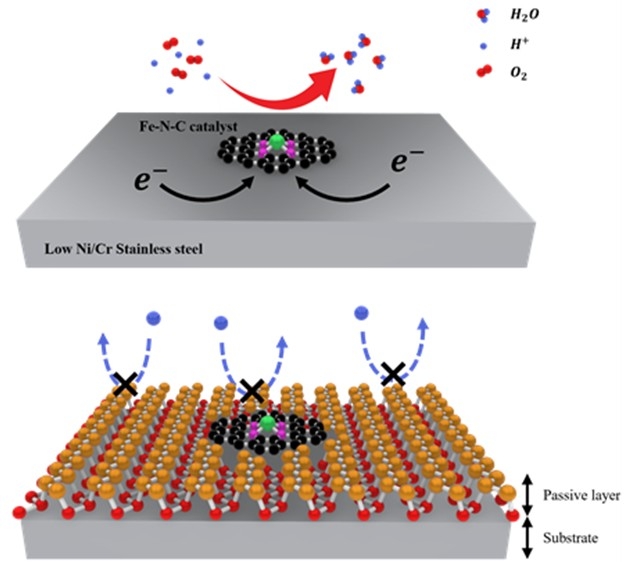

포항공대 연구진은 이를 해결하기 위해 비귀금속 기반 연료전지 촉매인 철-질소-탄소(Fe-N-C) 촉매에 주목했다. 본래 연료전지에서 산소 반응을 촉진하는 전극 소재지만, 이를 금속 표면에 적용해 ‘부식 반응을 통제하는 촉매’로 새로 설계했다.

연구진은 황산과 같은 강산 환경에서 금속 표면의 산화·환원 반응을 촉매가 조절하도록 해, 크로뮴과 니켈이 부식되기 전에 안정적인 산화막을 먼저 만들도록 반응 경로를 유도했다. 크로뮴과 니켈이 사라지기 전에 이들 원료가 가장 먼저 산화막을 이루도록 반응 경로를 바꾼 것이다.

연구진은 이러한 기술로 두꺼운 코팅을 따로 입히지 않고도 저가형 스테인리스강이 스스로 얇고 치밀한 보호막을 형성하는 것을 확인했다. 특히 부식으로 발생하는 전류의 99.94%를 줄이고, 금속 용출량도 99.98% 줄일 수 있는 것으로 분석됐다.

김용태 교수는 “부식을 막기 위해서는 두꺼운 코팅이나 고가 원소를 추가해야 한다는 통념을 뒤집은 연구이자 저렴한 금속에서도 안정적인 보호막을 스스로 형성할 수 있음을 보여준 의미 있는 성과”라며 “스테인리스강뿐 아니라 다양한 금속 소재로 확장할 수 있는 기술”이라고 밝혔다.