‘인사이드 3D프린팅 2018’에서 금속 및 플라스틱 분야 스마트 적층제조 플랫폼 소개

금속프린터 ‘DMP Flex 100’, 플라스틱 프린터 ‘ProX SLS 6100’ 등 신제품도 선보여

국내 제조업의 위기 타개책으로 스마트공장이 손꼽히고 있는 가운데 세계 1위 3D프린터업체인 3D시스템즈가 뿌리산업과 부품산업 분야의 혁신을 위한 ‘금속 및 플라스틱 분야의 스마트 적층제조 플랫폼’을 선보여 화제가 되고 있다.

3D시스템즈는 6월 29일까지 일산 KINTEX 제1전시장 5홀에서 열리는 ‘2018 인사이드 3D프린팅 컨퍼런스& 엑스포’에서 금속프린터와 플라스틱 프린터 신제품을 포함하여 금속 및 플라스틱 분야 스마트 적층제조 플랫폼 다양한 3D프린팅 솔루션을 전시했다.

이번 전시회에서 3D시스템즈는 국내 공식 대리점인 씨이피테크, 세중정보기술, 한국아카이브, 한국기술과 함께 제조업 전반의 요구 사항을 충족시킬 수 있는 다양한 전문가용 3D프린팅 솔루션과 소재를 모두 한자리에 선보였다.

3D시스템즈가 선보인 주요 3D프린팅 솔루션은 대량 맞춤 생산을 가능하게 만든 ‘Figure 4’ 플랫폼, 합리적인 비용의 엔트리 레벨의 시제품제작용 3D프린터인 ‘FabPro 1000’, 다중 레이저 기반의 금속 프린팅 솔루션 ‘DMP Factory 500’ 및 합리적인 가격의 초정밀 금속프린터 신제품 ‘DMP Flex 100’, 플라스틱 프린터 신제품 ‘ProX SLS 6100’ 등이다.

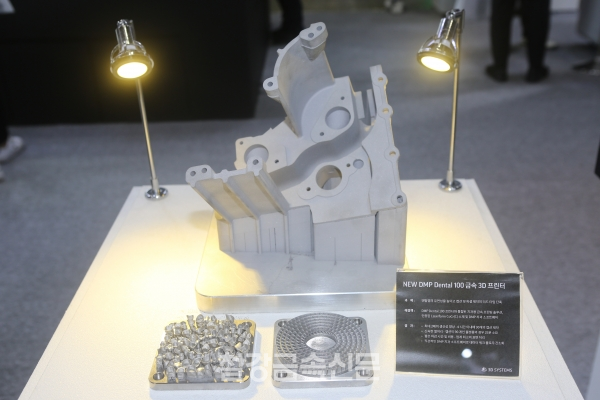

금속 소재 기반의 신규 3D프린팅 솔루션은 두 종류이다.

금속 프린터 공장 자동화 솔루션인 ‘DMP Factory 500’은 지능형 멀티 레이저 기술로 대형 빌드 볼륨(500 x 500 x 500mm)에 생산성까지 더한 금속 프린터이다. 가로 세로 높이 각각 500mm 사이즈의 제품을 한 번에 출력할 수 있고, 또는 제공하는 빌드 볼륨 내에서는 소형 제품을 한꺼번에 여러 개 대량 제작할 수 있다.

백소령 3D시스템즈코리아 본부장은 “‘DMP Factory 500’은 금속부품 분야의 공장 자동화 솔루션이라고 할 수 있다. 기계 가동을 위한 금속 파우더 재료 핸들링 단계들 즉, 소재 충진, 파츠 토출 및 이송, 성형 파츠 디파우더링, 소재 리사이클링 등의 일련의 공정을 핸즈프리 상태로 진행할 수 있도록 프로세스 핸들링 시스템을 지원한다, 또한, 복수의 프린터와 소수의 리사이클링 /디파우더링 시스템을 연동하여 공장 레이아웃 확장을 시스템화할 수 있도록 지원하고, 3D Connect SW를 통해 기계의 공정, 유지 보수 작업들의 모니터링 및 관리를 지원한다. 자동화의 필수 조건 중 하나인 품질 관리 비젼 시스템을 지원한다”고 밝혔다.

이와 함께 4억원대의 합리적 가격의 초정밀 금속프린터 신제품 ‘DMP Flex 100’도 선보였다.

‘DMP Flex 100’은 금속프린터의 높은 가격 장벽 및 대형화에 따른 운영 및 관리의 부담을 덜고 금속 프린터를 처음 도입하는 기업 및 연구소, 학교를 위해 합리적인 가격에 사용할 수 있도록 탄생한 다목적 금속 3D프린터이다.

백소령 본부장은 “‘DMP Flex 100’은 DMP(Direct Metal Printing) 기술을 사용하여 작고 복잡한 미세 금속 제품 제조를 가능하게 한다. ‘DMP Flex 100’ 금속 3D프린터는 높은 출력으로 이전 모델보다 생산성을 최대 두 배 향상시킬 수 있다. 서포트가 줄어들고 표면 마감이 눈에 띄게 좋아져 후처리와 재료 사용이 줄어 결국 시간과 비용을 절약할 수 있다”고 설명했다.

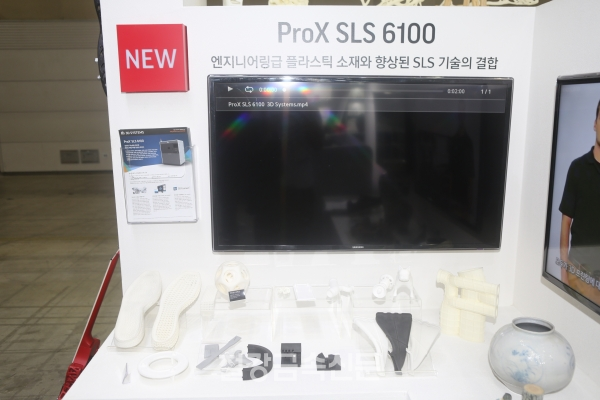

플라스틱 소재 기반으로 선보인 신제품 ‘ProX SLS 6100’은 SLS(선택적 레이저 소결) 방식 기반의 제품 생산용 프린터로서 시제품 제작은 물론 생산을 위해서도 최적화된 제품이다. 생산용 등급의 나일론 소재를 활용하면 실제 항공기나 자동차에 즉시 활용할 수 있는 정도로 내구성이나 난연성이 뛰어나다.

백소령 본부장은 “SLS 방식 플라스틱 프린터 ‘ProX SLS 6100’은 강성과 기능성을 겸비한 엔지니어링 부품 양산급 프린터로 산업용 나일론 소재와 항공인증 난연성 소재, 알루마이드 복합 소재, 글라스 파이버 복합 소재, 특수 내열 복합 소재 등 다양한 소재를 사용할 수 있다. 또한 출력된 엔지니어링 플라스틱 부품의 높은 신뢰성에도 불구하고 4억원대의 합리적인 가격이기 때문에 국내 부품업계에 큰 도움이 될 것”이라고 말했다.

신제품 외에도 이번 전시회에서 3D시스템즈는 주조산업의 혁신에 활용할 수 있는 3D프린팅 솔루션을 선보여 큰 화제를 모았다. 3D시스템즈는 전시부스 내에 캐스팅패턴과 이를 활용한 주얼리제품을 선보였는데 이 제품들은 모두 3D시스템즈의 SLA 방식 3D프린터인 ‘ProX 950’과 ‘ProX 850’, ‘Projet 7000 HD’, ‘Projet 6000 HD’, ‘Projet 1200’ 등을 활용한 것이다.

“현재 3D시스템즈의 SLA 방식 프린터는 소형 주얼리 제품부터 최대 1500×750×550mm 크기의 주조품을 제작할 수 있다”고 밝힌 백소령 본부장은 “특히 3D시스템즈가 제작하는 캐스팅패턴용 소재는 유독성 물질을 포함하지 않아 3D업종으로 통하는 주조산업의 근무환경 개선 뿐만 아니라 환경문제 해결에도 큰 도움이 될 것”이라고 설명했다.

SLS 및 SLA 방식 프린터 외에 3D시스템즈는 DLP 방식의 프린터 ‘FabPro 1000’도 선보였다. ‘FabPro 1000’은 가장 대중적인 보급형 가격의 정밀 성형 기계부품, 소형 부품 캐스팅 프린팅을 지원하는 데스크탑 DLP 프린터이다. ‘FabPro 1000’은 정밀하고 매끄러운 표면처리가 가능하며 경쟁사 동일 기술 기반 제품에 비해 최대 4배 빠른 프린팅 속도를 자랑한다. 책상 위에 올라갈 수 있는 컴팩트한 사이즈로 사무실 환경에서 활용할 수 있다는 장점이 있다.

마지막으로 3D시스템즈는 플라스틱 부품산업 분야의 스마트화를 가능케 하는 플라스틱 3D프린팅 솔루션 ‘Figure 4’ 플랫폼을 선보였다. ‘Figure 4’는 레이어링 없는 연속 출력 방식으로 생산성을 보증하는 팩토리 확장형 플라스틱 프린팅 플랫폼으로 로봇 자동화 옵션도 지원 가능하다. ‘Figure 4’는 시판되고 있는 프린터 제품 중 최고 속도(최대 15배)를 자랑하며 소재의 활용도도 우수해 평균 20%의 소재 비용을 절감할 수 있다. ‘Figure 4’ 솔루션은 즉각적인 제품 제작을 위해 다양한 종류의 견고하고 생산 품질이 우수한 소재를 사용한다.

백소령 본부장은 “플라스틱 스마트 적층제조 플랫폼 ‘Figure 4’는 신속한 원형 제작 및 유연한 소량 생산을 위한 독립형 프린터에서부터 생산 볼륨이 커짐에 따라 확장 가능한 모듈식 시스템, 로봇 연동을 옵션으로 완전 자동화된 통합형 시스템에 이르기까지 언제든지 다양한 방식으로 확장 가능한 자동화 3D프린팅 솔루션”이라고 소개했다.

백 본부장에 따르면 ‘Figure 4’ 솔루션의 가장 큰 장점은 소재의 다양성이다. 현재 대부분의 소재들이 긴 후처리 공정을 필요로 하지만 3D시스템즈의 새로운 기능성 플라스틱은 프린팅 후 경화만 하면 전체 공정을 초고속으로 진행할 수 있다. 소재의 특성도 다양해 탄성 속성을 지닌 소재뿐만 아니라 생체 적합성 소재로도 프린팅이 가능하다.

3D시스템즈는 위에 설명한 신규 장비 외에도 자동차와 탄소섬유, 우주항공을 비롯한 다양한 산업분야에서 출력한 제품들을 전시했다.

한편 백소령 본부장은 28일 오후 1시 45분부터 2시 25분까지 ‘선진 제조의 시대를 열다(Ushering in a World of Advanced Manufacturing)’라는 주제로 키노트 발표를 진행했다. 이날 강연에서 백소령 본부장은 3D프린팅 솔루션을 활용한 제조 분야 혁신을 위해 필요한 엔지니어들에게 필요한 것들을 소개하여 참가자들에게 큰 호평을 받았다.

백소령 본부장은 “자동차, 국방/항공, 전기/전자, 소비재를 비롯해 실제 생활에 사용되는 제품 제조에 3D프린팅 기술이 점차적으로 중요한 역할을 하고 있고, 3D시스템즈는 이에 중추적인 역할을 할 것이다”라며 “현재 국내 제조업의 위기를 지적하는 목소리가 높은데 3D시스템즈의 ‘금속 및 플라스틱 분야 스마트 적층제조 플랫폼’은 한국 제조업의 위기를 타개하고 한 단계 도약할 수 있는 계기를 제공해 줄 것이다. 향후에도 3D시스템즈는 제조혁신을 위한 3D프린팅 솔루션을 제공하기 위해 노력할 것”이라고 설명했다.

3D시스템즈가 선보이는 금속 및 플라스틱 스마트 적층제조 플랫폼과 3D프린터 신제품 및 솔루션은 29일까지 킨텍스 제1전시장 5홀 500번 부스에서 볼 수 있다.