남의 것을 넘어뜨리거나 베끼면 2등은 할 수 있지만 1등은 어렵다. 또 1등을 계속 유지하는 것은 더욱 어렵다.모두가 1등만 기억하는 세상이다. 이것은 업계에서도 마찬가지다. 철강업계는 먼저 시작했다고 많이 생산하면 1등이 되는 것이라고 당연시 여겨왔다. 그러나 그렇지 않은 곳들도 있다. 또 그런 곳들이 있더라도 노력이 뒷받침되지 않았더라면 순위 전쟁에서 밀려났을 것이다. 정상에서 깃발을 꽂고 있는 1위 기업들의 비밀을 파헤쳐봤다. <편집자주>

○ 포스코, 미래 자동차 소재사 1위

포스코의 기가스틸(Giga steel)은 1㎟당 100kg 이상의 하중을 견딜 수 있는 초고강도강으로, 우수한 인장강도는 물론 성형성도 갖춘 차세대 강판이다. 자동차용 강판 소재로 기가스틸을 적용하면 알루미늄 등 대체 소재 대비 경제성, 경량화와 함께 안전성 측면에서도 장점이 있다.

기가스틸은 특히 에너지 효율을 높이기 위해 경량화가 요구되는 전기차에 필수 소재로 인식되고 있다.

전기차는 배터리 무게가 400~450kg로 내연기관차보다 총 중량이 평균 25% 정도 무겁기 때문에 글로벌 전기차사(社)가 모두 경량화에 전력을 기울이고 있다. 기가스틸은 경량 소재 중에서도 견딜 수 있는 하중이 크기 때문에 차량 부품의 두께를 줄여 차체를 가볍게 만들 수 있다.

포스코는 고효율 전기강판 (Hyper NO) 사업 확대도 진행 중이다. 최근 전기차 및 고급가전용 모터의 에너지 손실을 줄여주는 고효율 무방향성 전기강판 ‘Hyper NO’수요가 증가하고 있다. 특히 전기차는 주행거리 향상이 업계의 핵심 이슈로, 전비 향상에 직접적 영향을 미치는 구동모터용 무방향성 전기강판의 중요성이 부각되고 있다.

전기강판은 규소(Si)가 1~5% 함유되어 전자기적 특성이 우수하고 전력 손실이 적은 강판으로 전자기적 특성에 따라 방향성 전기강판과 무방향성 전기강판으로 구분된다. 한쪽으로 균일한 자기적 특성을 띄는 방향성 전기강판은 주로 정지방식의 변압기에 사용되며, 모든 방향에서 균일한 자기적 특성을 보이는 무방향성 전기강판은 회전방식의 구동모터 등에 사용된다.

무방향성 전기강판은 철손(Core Loss, 모터 코어의 철심에서 발생하는 전력 손실)량에 따라 등급을 나누며, 철손값이 킬로그램당 3.5W 이하인 경우 고효율 무방향성 전기강판으로 분류한다.

포스코의 Hyper NO는 세계 최고 수준의 고효율 무방향성 전기강판으로서 전기에너지를 회전 에너지로 변화시키는 과정에서 발생하는 에너지 손실이 일반 전기강판 대비 30% 이상 낮아 모터 효율을 상승시킨다.

Hyper NO를 생산할 수 있는 기술력을 보유한 철강사는 세계적으로 매우 한정되어 있으며, 해당 철강사들은 많은 특허로 생산 기술을 보호하고 있다. 포스코는 국내에서 양적·질적으로 독보적인 Hyper NO 관련 특허를 보유하고 있고, 글로벌 시장에서도 특허 경쟁력에서 우위를 점하기 위해 기술 개발을 가속화하고 있다.

포스코는 Hyper NO 두께를 0.15mm까지 생산 가능한 기술력을 보유하고 있어 친환경 전기차용 구동모터 코어의 효율을 높이고 주행거리를 대폭 개선시키는데 앞장 서고 있다.

이번 전기강판공장 설립은 포스코가 1979년 전기강판 첫 생산 이후 44년간 축적된 국내 유일의 전기강판 생산 노하우가 바탕이 되어 순수 자체 기술력으로 추진했으며, 생산 가능 두께를 더 낮출 수 있는 기술을 적용할 계획이다.

향후 포스코는 친환경차 및 고급가전 시장의 급격한 성장에 발맞춰 빠르게 늘어나는 고객사의 Hyper NO 수요를 만족시키기 위해 북미 전기강판공장 신설을 검토하는 등 2030년까지 전기강판 100만톤 생산체제를 구축해 나갈 예정이다.

○ 현대제철, 봉형강 1위

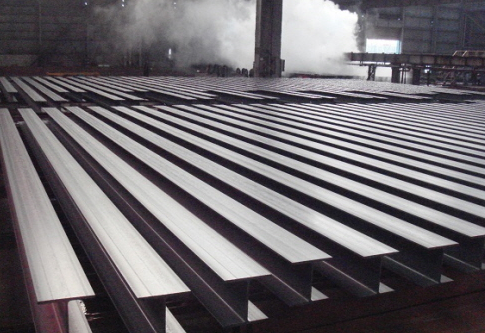

현대제철은 국내 최대 전기로 생산능력을 바탕으로 철근과 H형강 등 봉형강 분야에서 시장지배력 1위를 공고히 유지하고 있다.

인천공장과 포항공장, 당진제철소 전기로 공장을 통해 연산 1,200만톤의 생산능력을 보유하고 있으며 국내 봉형강 시장점유율은 40%에 육박한다. 시장점유율만큼이나 확고한 영향력 지위를 지키고 있다.

이같이 막강한 영향력은 현대제철의 모태인 인천제철에서부터 시작된다. 인천제철은 1978년 현대그룹에 인수되며 그룹 차원의 역량과 함께 새로운 비전과 경영체제를 마련하게 된다.

인천제철은 1982년 우리나라 최초로 H형강 생산을 시작했으며 이를 바탕으로 1993년 매출 1조원 시대를 열게 됐다. 1997년 IMF 외환위기에도 공격적인 경영활동을 전개하면서 부실화되거나 경영난을 겪은 중소철강사들을 공격적으로 합병하기 시작했다.

특히 2000년에는 강원산업을 인수해 연산 800만톤에 육박하는 생산능력을 갖추며 국내 전기로 업계의 독보적인 1인자로 군림하기 시작했다. 당시 생산량 기준 전 세계 2위의 초대형 전기로 제강사가 탄생한 순간이다.

이후 2001년 INI STEEL로 사명을 바꾼 회사는 2004년 한보철강 인수 뒤 2006년 현대제철로 최종 변경해 현재에 이르고 있다.

현대제철은 60여년의 축적된 전기로 기술력을 바탕으로 국내 제강사 가운데 가장 많은 세계일류상품을 보유하고 있다. 최대 전기로 제조사인 만큼 친환경 움직임에도 적극이다.

회사는 전기로를 통해 철스크랩을 주원료로 형강 및 철근 등의 제품을 생산하고 있다. 철스크랩은 철광석, 석탄 등 고로 원료 대비 탄소 배출이 상대적으로 낮아 환경친화적이다.

이를 통해 현대제철은 2020년 업계 최초로 산업통상자원부 산하 국가기술표준원으로부터 형강과 철근 제품에 대해 GR(Good Recycled Product, 우수재활용제품) 인증을 취득했다. GR 인증은 우수한 재활용 제품의 품질을 인증해 주는 제도로 자원 순환과 저탄소 녹색성장에 일조하는 정부 직접 인증제도다.

또한 2023년에는 국내 최초로 환경부로부터 H형강의 ‘저탄소 제품 인증’을 획득하기도 했다. 저탄소 제품 인증은 환경성적표지(EPD, Environmental Product Declaration) 인증을 받은 제품 중 탄소 배출량이 동종제품 평균 배출량보다 적은 제품에 대해 인증하는 제도다.

시장 지배력과 함께 저탄소 소비문화를 주도하는 현대제철은 앞으로도 탄소배출 저감 노력으로 지속가능성을 선도하며 글로벌 저탄소 시장 공략에도 박차를 가한다는 포부다.

○ 동국씨엠의 초격차 이끈 진짜 힘은 ‘브랜딩’

동국씨엠은 현재 국내 컬러강판 시장 점유율 40%가 넘는 업계 1위 기업이다. 국내 컬러강판 시장은 결코 녹록지 않은 시장이다. 제조사만 해도 막강한 생산능력을 보유하고 있는 KG스틸, 포스코와 세아제강의 철강 공룡들의 계열사인 포스코스틸리온과 세아씨엠을 포함해 10여개에 달한다. 열연과 후판, 냉연 기초 제품들을 생산하는 곳이 극소수인 것을 고려한다면 컬러강판 시장은 경쟁이 가장 치열한 곳이다. 이 가운데서도 동국씨엠이 1위를 지키고 있는 이유는 제품력과 마케팅을 뒷받침하는 강력한 ‘브랜딩력’에 있다.

동국씨엠은 철강업계 최초로 ‘브랜딩’을 시작했다. 철강 제품은 소품종 대량생산이어야 한다는 고정관념을 뒤엎고, 고객 맞춤형, B2C, B2D(디자이너) 개념을 도입한 것이다.

철강 브랜딩의 노력에는 장세욱 부회장의 공이 가장 컸다. 장 부회장은 국내 컬러강판 시장에 대한 결정적인 승부수로 2011년 ‘럭스틸’이라는 컬러강판 브랜드를 런칭하면서 브랜드 경영에 물꼬를 터줬다.

당시 우리나라 컬러강판 시장은 흰색, 아이보리색, 파란색, 붉은색 등 단색 제품이 주류였다. 공장, 창고 등에 사용되는 패널 생산에 주로 공급됐다. 가전 제품도 ‘백색’ 가전으로 불렸고, 컬러강판도 여기에 맞는 흰색 중심의 강판이 대부분이었다.

국내 컬러강판 시장 상황도 회색 빛이었다. 2008년 글로벌 금융 위기 이후 저성장 기조가 역력했고, 중국발 공급과잉이 심화되고 있었다. 국내에서 컬러강판 3강(유니온스틸, 동부제철, 포스코강판)이 연산 40만톤 내외의 비슷한 규모를 갖고 치열하게 경쟁하고 있었고, 연산 5~20만톤 공급능력의 5~6개 기업들과도 가격경쟁을 벌여야 했다.

장세욱 부회장은 돌파구를 찾았다. 그는 중국산 등 범용 컬러강판과의 경쟁이 아닌 다른 시장을 보고 있었기 때문이다. 그래서 그는 “럭스틸의 경쟁자는 이탈리아산 고급 벽지, 강화 유리, 대리석”이라며 “건축자재의 기능을 넘어 건축 문화의 미학으로, 고객들이 상상하는 모든 패턴을 공급하겠다”고 밀고나갔다.

럭스틸 런칭 후 동국씨엠은 지속적인 투자를 이어나갔다. 컬러강판 생산라인은 기존 4개에서 9개까지 급속도로 확장돼 49만톤에서 85만톤까지 73% 확장됐다. 국내는 물론 세계에서도 가장 많은 생산 라인을 보유한 것이다. 특히 해당 설비들은 생산 확대가 아닌 수요가 맞춤형 컬러강판 제작을 위해 라인을 다품종 소량생산 컨셉으로 구성했다.

미래 비전을 가지고 있는 것 역시 동국씨엠이 최초다. 럭스틸은 2030년까지 글로벌 마케팅, 지속성장 등 3개 부문에서 새로운 글로벌 생산 판매 체제를 구축해 ▲연간 100만 톤 컬러강판 생산·판매 구축 ▲컬러 매출 2조 원 ▲수출 비중 65% ▲해외 8거점으로 확대 등을 목표로 추진하고 있다.

장 부회장의 브랜드 경영은 결국 적중했다. 럭스틸은 차별화된 프리미엄 컬러강판 브랜드의 대명사가 됐다. 또 컬러강판 초격차를 유지할 수 있는 초석을 다지기도 했다.

동국씨엠의 앞으로의 준비에도 분주하다.

남은 과제로는 기존과 다른 용도의 제품을 개발하고 철강이 쓰이지 않던 부분을 대체해 지속적으로 용도와 시장을 확장하는 것이 있다. 동국씨엠은 단순 단색부터 디지털프린팅, 라미나 등 실사 수준의 컬러강판 프리미엄 강판 제조 노하우를 바탕으로 신제품을 개발해 신시장을 개척해 나갈 계획이다.

해외의 경우에는 DK컬러 비전 2030 발표 이후 베트남 VSSC 지분투자, 멕시코 제2코일센터 준공, 독일 연락사무소 개소 등 거점 지역을 확대해나가고 있다. 국내 수요가 이미 정체기에서 침체기로 들어선 만큼 시장 규모를 키우기 위해 해외 활동에 집중할 계획이다.

○ 덕신EPC, 1등 비결은 ‘고객 감동과 수익성 중심 경영’

데크플레이트하면 떠올리는 기업은 덕신EPC다. 첫 시작부터 1등인 기업은 아니다. 건자재 단순 유통회사에서 후발주자로 시작했던 덕신EPC는 현재 2007년부터 줄곧 국내 1위 데크플레이트 자리를 놓치지 않고 있다. 또 최근은 일본과 베트남에 이어 튀르키예 진출에 가속 페달을 밟으면서 글로벌 1위를 꿈꾸고 있다.

덕신EPC의 전신 덕신상사는 1980년 건자재 유통회사로 설립돼 1992년 1세대 데크플레이트인 폼데크 제조를 시작했다. 데크플레이트란 건물을 올릴 때 철골과 철근 콘크리트 구조물을 형성하는 데 쓰이는 거푸집의 일종이다.

덕신EPC의 폼데크 제조사업은 줄곧 후발주자에 속해있었다. 그러나 2007년부터는 업계 1위가 됐다. 그 비결에는 창업주의 사업 철학과 ‘수익 중심의 경영’이 바탕이됐다.

‘신용과 신뢰’는 회사 창업주인 김명환 회장의 최우선 경영 가치로 덕신EPC를 이끌어왔다.2007년부터 승승장구하던 회사는 2008년 IMF금융위기로 위기에 맞닥뜨린다. 건설 경기 침체와 철강재 가격 급등도 원인이 있었지만 내부 직원에게 큰 사기까지 당해 1년 만에 1위 자리를 내놓아야만 했다.

늘어난 적자로 향후 사업계획성이 작성한 불가능해지자 김명환 회장은 “다시 창업할 때 정신으로 돌아가는 것”과 “평생을 보고 고객에게 접근하겠다”라고 다짐했다고 한다. 위기를 넘긴 후 김 회장이 현재도 영업 사원 교육에서 가장 중요하게 강조하는 부분은 고객 감동이다.

김 회장은 현장 경영에서 매번 “한창 더운날 고객사를 찾아가면 바쁘고 성가시기 마련이오, 눈과 비가 내리는 날이면 고객사 직원도 감동하오, 닭이나 연어 한 마리 사들고 당직 서는 직원과 함께 하면 그게 영업이오”라고 당부한다고 한다.

또 덕신EPC은 정상적인 수주만 하는걸로 유명하다. 매출 중심의 경영이 아닌 수익 중심의 경영을 지속 추구해오고 있다. 덕신EPC는 “당초 수익 중심의 경영 전환에 대한 내부 반대도 많았지만 설득 끝에 입찰가를 높였는데 6개월 동안 수주가 없었던 적도 있었다”며 “회사가 망하면 어쩌나 남모르는 두려움도 있었지만 1위 회사일수록 투자자와 고객에게 재무에 대한 신뢰를 줘야한다는 생각은 변함이 없었다”고 말했다.

이 결정은 동종업계의 변화도 주도했다. 덕신EPC가 정상적인 가격으로 입찰을 시작하자 다른 업체들도 입찰가 인상에 나서면서 저가 수주와 품질 저하 현상이 크게 개선됐다는 평가다.

덕신EPC는 국내에서의 성공 경험을 바탕으로, 글로벌 시장도 넘보고 있다. 덕신EPC는 “데크플레이트는 무게와 부피 때문에 현지 조달이 돼야만 하는 구조”라며 “13년 전 일본, 8년 전 베트남 시장 문을 처음 두드렸고 올해는 튀르키예에도 진출하려고 직원들을 파견했다”고 밝혔다. 최근 성과로는 튀르키예 시행 건설사인 브래너그룹과 튀르키예 내 데크플레이트 유통 업무협약 체결했다. 또 지난 5월에는 필리핀 건설사와 엔지니어 등을 한국으로 초청해 기술 세미나를 개최하는 등 글로벌 공략을 가속화해나가고 있다.

○ 에스와이, 매출 922배 성장한 비결

“원래 1위는 아니였다.” 에스외이는 건축외장용 패널 분야에서 국내 1위업체다. 샌드위치패널로 불리는 건축 외장용 패널은 공장 등 대형 건축물에 주로 쓰이는 건축자재다. 이 시장은 연간 1조5000억 규모로 200여 개 기업이 경쟁하고 있다. 특히 샌드위치패널 업계는 최근 건축법 개정안 여파와 건설 경기 악화 등으로 힘든 시간을 보내고 있다. 그럼에도 에스와이는 외풍없는 성공가도만을 달리고 있는 데 이는 선제투자와 기술개발에 집중한 덕분이다.

에스와이는 1994년 패널 및 창포 유통시공업체로 시작해 2000년 법인 설립 후 고속 성장해왔다. 법인 설립 당시 6억 원에 불과했던 매출은 지난해 5,536억원으로 922배 성장했다.1980년대 초부터 상용화된 패널시장에서도 후발주자였던 에스와이는 본격적으로 제조업을 시작한 지 6년 만인 2006년부터 업계 1위로 올라섰다.

단기간 업계 1위로 올라설 수 있었던 비결은 선제 투자와 기술개발이다. 에스와이는 글롭벌 금융위기로 경기가 어려웠던 2008~2009년 가장 고가 패널인 우레탄패널 업체를 인수하며 사업을 확장했다. 프레온가스가 배출되지 않는 친환경 발포제를 사용하는 최신 설비 공장으로 이전하는 대규모 투자와 함께 향후 강화될 환경 규제에 선제 대응했다.

또 2015년 상장 이후에도 에스와이는 생산 인프라와 사업 포트폴리오 확대 투자에 집중했다. 현재는 건축용 외장용 패널과 창호 등 건축 부자재 제조 및 판매 뿐만 아니라 데크플레이트, 종합 인터넷 상거래, 컬러강판 등 다양한 사업을 갖춤과 함께 건자재 부문의 수직계열화를 실현했다. 특히 3대 패널로 꼽히는 EPS, 우레탄, 글라스울의 생산 능력은 총 1,925만2천㎡ 수준으로 국내에서 가장 큰 규모를 보유하고 있다. 이와 관련 에스와이 관계자는 “국내 최대 규모의 생산 시설을 운영하다보니 고객이 요청하는 시기와 희망하는 규격에 대한 빠른 서비스 대응이 가능하다”고 설명했다.

에스와이는 차별화된 내화기술도 보유하고 있다. 화재를 막기 위해 강화된 건축법에 맞는 건축 자재들을 개발한 후 내화 인증인 준불연 성적서를 취득하는 등 업계 최초로 개발 성과들을 남겨왔다. 또 가장 최근에는 샌드위치패널에 대한 미국의 UL인증을 획득하면서 회사의 우수한 샌드위치패널 제조력을 국제적으로 인증받기도 했다.

○ 석영에스텍, 국내 점유율 1위 지속

충남 당진시 소재 강관 제조업체 석영에스텍(회장 조천석)이 품질경영을 통한 샤시보강재 생산으로 국내 시장 점유율 확대에 나서고 있다.

샤시 보강재는 창틀 안에 들어있는 철로 만들어진 자재를 말한다. 창틀 사이에 생긴 빈틈이 없어져 집 안으로 외풍이나 소음이 들어오지 않는 건 물론 거센 태풍에도 떨어지지 않기 때문에 오랜 시간동안 안전하게 사용이 가능하다. 높은 건물이 많이 지어지는 요즘같은 때 아파트 샤시 교체에 쓰이는 보강재의 역할이 더욱 중요하다.

석영에스텍은 지난 2008년부터 LG하우시스에 샤시보강재를 공급해 현재 국내 납품 점유율 1위를 차지하고 있다. 특히 지난 2013년 하반기 신규 샤시보강재 가공설비를 도입해 생산성과 품질 향상을 도모했다.

기존 설비의 경우 시간당 25m를 가공했지만 신규 설비는 45~50m까지 가공해 생산효율성을 크게 높였다. 석영에스텍이 보유한 샤시보강재 설비인 롤포밍 설비는 전용기 14대, 범용기 7대, 포밍 자동절단기 2대를 보유하고 있다.

제품 품질을 높위기 위한 지속적인 노력을 바탕으로 지난 2016년에는 엘지하우시스의 2016년도 우수협력사 선정, 2017년 품질관리 우수기업으로 뽑혔다.

이밖에도 회사는 사업다각화에 초점을 맞추고 매출 확대에 나서고 있다. 특히 석영에스텍은 구조관 시장 진입을 위해 일반 유통판매와 임가공 사업도 함께 병행할 계획이다.

석영에스텍의 구조관 사업은 당진 순성공장에서 진행하고 있다. 조관라인 5인치(월 최대 3,000톤 생산)1대를 포함해 자동포장기와 도장기, 슬리터 일체를 증설해 고객사에 원스톱 서비스를 제공하는 체제를 구축했다. 이와 함께 절단면의 품질을 높이기 위한 콜드쏘를 설치했다.

여기에 회사는 추가적으로 1.5인치 설비를 추가적으로 증설해 소구경 구조관 수요에 대응할 계획이다. 소구경부터 중구경까지 제품 포트폴리오를 확대해 고객 대응력을 높인다는 것이다.

석영에스텍은 지난 2008년 6월 당진공장 증설을 완료하고 본격적인 철강 제조업을 시작했다. 2010년 2월에는 농원용강관의 KS인증을 획득하고 2011년 농협 계통 공급업체 등록으로 농원용강관 판매를 확대했다. 2016년에는 서울 문래동에 철강사업부와 충북 진천에 외장재사업부를 신설했다. 지속적인 노력을 바탕으로 지난 2017년 약 700억원의 매출을 올리는 성과를 이뤄냈다.

회사측 관계자는 “안정적인 생산시스템을 구축해 LG하우시스에 공급하는 물량을 확보했다”며 “고품질 제품 생산으로 고객만족에 최선을 다하겠다”고 말했다.

○ 세아창원특수강, STS강 부문의 압도적인 사업 경쟁력

세아창원특수강은 국내 스테인리스(STS) 선재 및 STS봉강 시장에서 독점적 시장지위를 보유한 기업으로 평가되고 있다. 우수한 기술력과 고부가가치 제품을 토대로 주요 제품 시장에서 60% 수준의 높은 점유율을 확보하며 탄탄한 경쟁력을 갖추고 있기 때문이다.

세아창원특수강은 지난 1997년, 포스코그룹이 삼미특수강의 STS 봉강 및 강관 부문 인수하면서 설립됐다. 이후 2015년 3월 대주주가 세아베스틸지주(舊 세아베스틸)로 변경되면서 현재까지 세아베스틸지주 내 주요 캐시카우 사업 자회사로 높은 인정을 받고 있다. 이와 관련해 세아창원특수강의 지난해 별도 매출액으로 1조6,942억 원(2022년에는 그룹 편입 이후 최대인 1조8,924억 원 달성)으로 특수강 업계 내 최상위권을 유지했다.

특히 세아창원특수강은 국내 STS 선재 및 STS 봉강 분야에서 제강, 압연, 단조의 일관공정을 갖춘 유일한 사업자로 우수한 시장지위를 확보하고 있어 사업기반이 매우 안정적인 편이란 강점을 갖고 있다.

세아창원특수강이 다루고 있는 제품군도 STS 선재과 STS 봉강에 그치지 않고. 빌렛과 단조, 강관 등 넓은 포트폴리오를 확보하고 있고 이들 제품의 수요처도 조선과 자동차, 건설, 기계, 플랜트, 에너지, 석유·화학 등으로 다양하다. 때문에 회사는 시장에서 특정 제품, 특정 수요처 경기 위축에도 대비할 수 있는 수급 대응 능력을 갖춘 곳으로 여겨진다.

게다가 세아창원특수강은 미래 먹거리 산업에도 소홀함을 보이지 않고 있다. 지난해 5월, 세아창원특수강은 중국 저장성 리수이시에 현지 의료산업, 가스 배관, 자동차 조향장치, 열교환기 등 고부가가치 시장을 겨냥한 ‘SeAH CTC’ 공장을 준공식을 개최(제품 양산은 2022년 하반기부터 시작)했다. SeAH CTC는 세아창원특수강의 첫 해외 법인으로, 현지 생산능력이 부족한 STS 정밀관을 생산한다. SeAH CTC는 이미 연간 누적 흑자를 기록한 바 있으며 가동률도 매우 높은 수준으로 알려졌다.

또한 세아창원특수강은 중동의 주요 국가인 사우디아라비아에서 STS 무계목공장도 확보해 운영하고 있다. 회사는 지난해 사우디 국영에너지 기업인 아람코와 현지 합작법인 ‘SeAH Gulf Special Steel Industries(SGSI)’를 설립하고 아람코가 에너지 산업 허브로 조성 중인 ‘킹 살만 에너지 파크(King Salman Energy Park, SPARK)’에 5만3,800평 부지 공장을 세우고 있는 중이다.

해당 부지에는 STS 강관 및 STS 튜브 공장을 세울 예정으로, SGSI 공장은 사우디의 에너지·인프라·제조업에 필요한 STS 무계목강관과 STS 튜브 등 STS강 배관재를 연간 2만 톤 이상 생산할 예정이다.

세아창원특수강은 사우디는 물론, 인근 중동 지역과 유럽 수출에도 적지 않은 역할을 할 것으로 기대하고 있다.

이 밖에도 세아창원특수강과 모회사 세아베스틸지주는 올해 미국 현지에 주요 항공우주 부문 고객사와 기타 고부가시장 고객을 겨냥한 미국 내 투자법인 ‘세아글로벌홀딩스(SeAH Global Holdings, Inc)’와 특수합금 생산법인 ‘세아슈퍼알로이테크놀로지(SeAH Superalloy Technologies, LLC)’를 설립했다.

세아창원특수강과 세아베스틸지주는 향후 2년간 약 2,130억 원을 투자하여 전기로 등 특수강 및 스테인리스 관련 일부 상공정 설비에 투자할 것으로 알려졌다. 이에 미국의 보호무역주의 및 자국 내 생산기업 특혜 강화 움직임에 수혜를 입을 것으로 관측된다.

○ 풍전비철, 알루미늄 합금 1위

풍전비철은 지난 1983년 6월 풍전금속공업사로 시작해 올해 40주년을 맞이한 국내 최대의 알루미늄 합금 생산기업으로 갈바륨 합금 잉곳과 알루미늄 합금 잉곳부터 친환경 금속 재활용까지 합금 외길을 걸어오며 입지를 굳혀오고 있다.

특히 국내 최초로 갈바륨 도금강판용 모합금을 생산 공급해 도금 회사의 품질 향상과 원가 절감에 기여하고 있고 아시아 지역을 넘어 중남미 및 아프리카 시장으로의 수출을 도모해 신시장에서 한국 제품을 널리 알리고 있다.

또한 산하 계열사로 피제이메탈(알루미늄 탈산제, 알루미늄 빌렛), 피제이알텍(다이캐스팅용 아연합금 및 알루미늄합금 잉곳), 다원알로이(알루미늄 합금 용탕 및 잉곳), 화창(순연/안티몬 합금연), 피제이켐텍(산화 아연)을 두고 있으며 지난 2021년에 매출 1조원을 돌파했다.

총 6개 기업과 400여 명의 임직원으로 구성된 풍전비철 및 그 계열사는 6대 비철금속 중 5개 제품을 생산·가공하는 유일한 기업이자 어엿한 중견기업으로 성장한 바 있으며 지난해 창립 40주년을 맞이했다.

풍전비철은 안정적인 제품 포트폴리오를 바탕으로 수주 물량은 꾸준히 유지되고 있어 2년 연속으로 매출 1조 원 돌파한 바 있다.

풍전비철의 경쟁력으로 송 회장은 자사 인터뷰를 통해 믿고 따라와준 임직원들의 공감과 노력이 가장 큰 뒷받침이 됐다고 꼽았다. 더불어 1997년 피제이알텍, 2002년 피제이켐텍, 2010년 피제이메탈, 2016년 화창, 2020년 다원알로이의 인수합병을 성공적으로 진행시켰으며 과감한 설비, 환경 투자 및 인수 초기 직접 경영을 통해 항상 조기정상화해 경쟁력을 강화해왔다.

인수한 기업의 잘못된 점을 빨리 파악하고 고쳐 나가기 위해 송 회장이 직접 TF팀장을 자임하면서 시스템과 기업 문화를 바꾸는데 노력해 조기정상화를 가능하게 했다.

풍전비철은 사업 전체적으로 1단계 ‘리사이클링’에서 2단계 ‘비철금속 합금’ 부문으로 핵심 비즈니스 변경하며 급속한 시장 확대를 이뤄냈다.

다양한 비철 제품군으로 구성된 안정적인 제품 포트폴리오 구축하였고, 기업의 핵심 역량인 비철합금과 리싸이클링에 집중함과 동시에 비핵심 계열사 및 비업무용 부동산은 과감히 정리했다.

이외에도 끊임없는 품질과 생산성 향상 및 원가절감 통해 시장 내 독보적인 경쟁력 구축해 고객의 구매경쟁력 및 시장경쟁력 제고하여 고객만족도 향상과 상호 신뢰 관계를 강화하고 있다.