쇳물생산 스피드 높아져…기존 대비 TTT 3분 절감

전기로 유지보수 쉽고, 전력원단위 감소

동부제철(부회장 한광희)이 국내 판재류 생산 프로세스에서 최초로 전기로 ‘저취교반(Bottom Blowing)’ 기술을 개발, 전기로 1호기에 적용해 쇳물 생산 속도를 높였다.

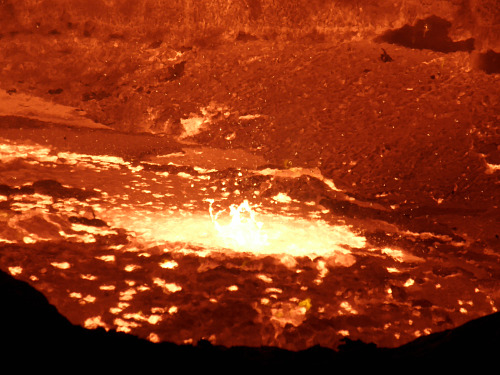

전기로 저취교반(Bottom Blowing) 조업은 전기로 밑바닥 3곳에 구멍을 뚫고, 아르곤 가스를 불어넣어 상하로 섞이게 함으로써 전기로의 구조적인 특성에서 기인한 쇳물의 불균일 특성을 해소하는 기술이다. 쇳물이 균일하게 섞이면 품질이 향상되고 생산속도(TTT : Tap to Tap)를 크게 단축시킬 수 있다는 것이 회사 측의 설명이다.

현재 2기의 전기로 중 1호기에 우선 적용했으며, 이 때문에 1호기 TTT는 이전에 비해 3분가량 앞당겨져 56분을 기록하고 있으며, 2호기에도 조만간 적용될 예정이다.

동부제철 기술개발실장 김만래 상무는 “전기로 저취교반 기술의 효용성은 널리 알려졌었으나 전기로 밑바닥에 구멍을 뚫고 조업을 하기 때문에 위험 요인이 있었다”면서 “세계의 전기로 제철회사 중에서도 유럽의 소수 업체에서만 가능했던 저취교반 기술을 개발해 조업 적용에 성공했으며, 앞으로도 이 기술의 개량 가능성은 충분해 쇳물 생산속도를 높여 최적의 생산성을 확보할 방침이다”고 설명했다.

회사 측이 애초 전기로공장을 준공하면서 밝힌 최적 TTT는 히트당 46분이고 아직은 이에 미치지는 못하지만, 저취교반기술을 조업에 처음으로 적용한 만큼 기술 개량을 통해 목표치에 빠르게 접근할 수 있을 것으로 기대하고 있다. 또한, TTT가 짧아질수록 전력원단위도 낮아져 제강원가 절감에도 도움이 되며, 쇳물이 균일하게 섞임으로써 로내 슬래그 등 노폐물이 적어져 전기로 유지보수도 수월해지는 장점이 있는 것으로 파악된다.

업계 관계자들에 따르면, 저취교반 기술은 보통강 전기로업체들의 경우에는 적용을 하지 않고 있으나 특수강 분야에서는 일부 적용을 하고 있는 것으로 파악된다. 철근이나 형강용 전기로에서는 기술 적용에 큰 메리트가 없으나 특수강의 경우에는 품질과 생산성에서 도움이 된다는 설명이다. 이로 인해 저취교반 기술에 대한 평가는 업체별로 상이하지만 기술 개량의 여지는 충분한 것으로 알려져 있다.

한편, 동부제철은 저취교반 기술 외에 래들 용강 균질화 기술, 콘스틸 폐열 효율 극대화 등의 중장기 조업기술 개발을 진행 중이다.

▲ 전기로 밑바닥에 3개의 구멍을 뚫고 아르곤 가스 노즐을 설치하는 장면(위)과 전기로 내부 쇳물에 아르곤 가스를 불어넣는 장면(아래)