코일철근 잠재 수요 100만톤 전망

철저한 사전조사…고객 니즈 최대 충족

안정화 작업 통해 가동률 100% 목표

기회는 준비된 자에게 찾아온다고 했다. 동국제강은 총수 부재와 유동성 위기를 맞으며 휘청거리기도 했지만 준비된 역량을 발휘해 기회를 자신의 것으로 만들었다. 지난달 상업생산에 들어간 신개념 코일철근 ‘디코일(DKOIL)’이 대표적인 사례다. 동국제강 포항 봉강공장에 들어서자마자 눈앞에 펼쳐진 ‘디코일’의 자태는 촘촘히 감긴 실타래처럼 일정했다. 아름답다는 말이 절로 나오는 것도 잠시, 차별화된 품질 경쟁력을 확인하고 더욱 감탄할 수밖에 없었던 순간이었다.

■ 미래 먹거리 고민, 정답은 ‘코일철근’

동국제강의 신개념 코일철근 ‘디코일’은 오랜 시간 끝에 얻어진 고뇌의 산물이다. 철근이 공급과잉 시장으로 접어들면서 미래 먹거리를 고민하게 된 동국제강은 2012년부터 비전과 로드맵을 세웠다.

이 과정에서 나온 아이디어가 코일철근이다. 이는 철근 주력생산기지인 인천제강소 대비 경쟁력이 떨어졌던 포항제강소 봉강공장을 고품질 코일철근 생산기지로 탈바꿈시킨 신의 한 수였다.

동국제강은 고객의 요구사항을 완벽히 충족시키는 제품을 제공하길 원했다. 이를 위해 2013년부터 2014년까지 전국은 물론 중국, 유럽을 넘나들며 수요조사 및 제품연구에 집중했다. 주요 고객인 가공업체가 원하는 제품, 기존 제품의 문제점이 무엇인지 파악하며 원하는 사양을 사전에 확보하기 위해 철저한 사전조사를 실행했다.

이후 2015년 10월부터 포항 봉강공장에서 코일철근 설비투자를 진행해 12월 중순 이를 완료했다. 올 1월까지는 설비 테스트 및 시험가동을 거쳤다. 지난달 18일 코일철근의 상업생산을 시작했으며 지속적인 생산 안정화 작업을 진행하고 있다.

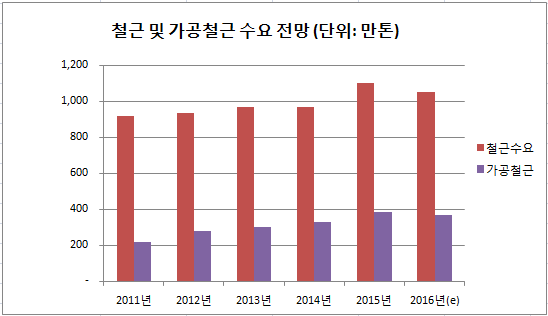

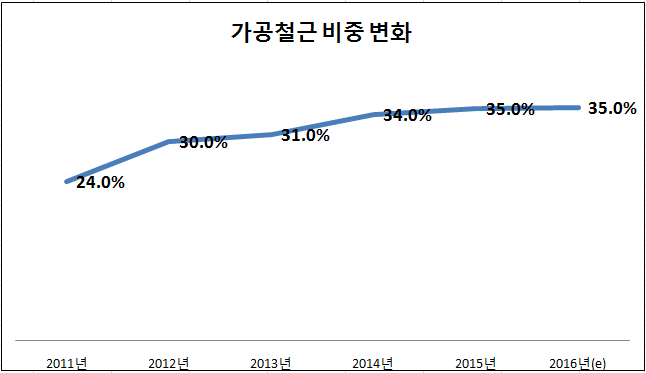

동국제강은 가공철근 수요 증가세에 따라 코일철근 수요도 동반 성장을 예상했다. 신규 가공업체가 곳곳에 등장하고 코일전용 가공설비 도입이 확산되는 추세라고 판단한 것.

2015년 코일철근 수요는 경쟁사의 단독 공급으로 30만톤에 그쳤다. 올해 동국제강이 새롭게 뛰어들면서 50만톤으로 늘어났으며 향후에는 최대 100만톤까지 증가세를 지속할 것이라는 관측이다. 특히 지난해 기준 가공수요 385만톤 가운데 193만톤이 10~16mm 규격이었고 이 중 잠재적인 코일철근 수요가 100만톤에 이를 것이라는 설명이다.

■ 디코일, 차별화 중심 ‘에브로스(EBROS)’와 찰떡궁합

디코일은 최장 6,250m(10mm 기준) 길이의 철근으로 무게가 3.5톤에 달한다. 잘라서 사용하는 보조 철근 특성상 로스(Loss)율이 평균 3~8%인 직선 철근에 비해 2~3% 미만으로 적다는 장점이 있다.

로스율이 적다는 장점 외 철근 품질과 가공 생산성을 크게 향상시켜 국내 동종 시장의 선도적 브랜드로 기대를 받고 있다. 이 중심에는 동국제강 포항공장의 설비, 에브로스(EBROS, Endless Bar Rolling System)가 있다.

기존 직선 철강재를 뽑아내는 압연설비는 철강재의 처음, 중간, 끝의 두께를 일정하게 뽑을 수 없어 처음과 끝이 두껍게 생산돼 그 부분을 절단해야만 했다. 따라서 생산 설비의 트러블 발생, 품질의 비균일화가 발현되는 단점이 있었다.

하지만 동국제강의 에브로스는 말 그대로 끊어지지 않고 일정한 굵기의 품질로 철강재를 뽑아낼 수 있다. 포항공장에서 기존에 보유하고 있던 에브로스의 강점을 디코일에 그대로 적용시켜 차별화된 경쟁력을 갖게 된 것이다.

게다가 수냉설비(QTB, Quenching&Temperring of the Bar)를 이용해 빠르게 냉각시킴으로서 더욱 단단하고 견고한 제품을 생산할 수 있는 것도 강점이다.

정진태 봉강생산팀장(부장)은 “에브로스를 통해 나온 철근은 선단, 중단, 후단의 구분이 없어 물성값이 균일하다”며 “경쟁사 대비 로스가 거의 없다는 강점이 고객들의 이익에 부합한다”고 말했다.

6,250m 길이의 디코일 1본을 만들기 위해서는 2분 30초(10mm, 3.5톤 기준)면 충분하다. 시간당으로 77톤, 일일 기준 1,700톤을 생산할 수 있다. 철근을 감는 스풀러(spooler)의 최대 속도가 초당 36m이기 때문에 가능한 일이다. 강종은 SD400부터 SD600까지 가능하며 고객사의 요청에 따라 최대 5톤까지도 감을 수 있다.

코일철근 생산 라인은 포항 봉강공장의 2층에 위치해있다. 최종 결속이 이뤄져 완제품이 만들어지면 포크리프트 설비를 이용해 1층으로 옮겨져 적재되는 것으로 마무리된다.

품질의 차이는 권취(wrap)에서도 나온다. 기존 세로형 권취 방식은 철근의 리브와 마디 부분에 꼬임과 뒤틀림이 발생하지만 동국제강의 가로형 권취 방식은 이러한 부작용 없이 고르고 안정적인 품질의 코일철근을 생산할 수 있다는 것이 강점이다.

■ 포항 봉강공장, 고부가가치 철근기지로 재탄생

에브로스의 장점을 십분 활용한 3.5톤의 디코일은 운반비용을 절감하는 효과도 있다. 예를 들어 2,200톤의 주문이 들어왔을 때 기존 2.2톤의 코일 철근은 1,000개를 생산해야 하지만 디코일의 경우 3.5톤으로 630개가량만 생산하면 된다. 코일 철근의 생산 개수가 줄어들어 운반시간과 인건비가 줄어들어 비용을 절감할 수 있는 것.

정 부장은 “디코일은 향후 개정되는 KS규격에 적합하게 생산되고 있으며 내진철근 성능에 준하는 수준”이라며 “설비 안정화가 예정보다 빠른 시간에 이뤄졌음에도 최근 출하가 달리는 상황이다”고 설명했다.

이처럼 연산 55만톤 생산능력의 포항 봉강공장은 코일철근을 중심으로 원자력철근, 내진철근, 나사철근 등 고부가가치 철근을 생산하는 역할을 담당하게 됐다. 직선 일반철근 생산도 수요에 따라 적절히 병행한다는 방침이다.

현재 70% 수준의 생산 가동률은 향후 1년 이상 지속적인 안정화 작업을 통해 단계적으로 상승시킨다는 목표다. 감가상각비 발생으로 원가가 높을 수밖에 없지만 상반기 중 기존 직선철근 대비 생산성을 높일 수 있다는 확신을 가지고 있다.

정 부장은 “개선사항을 100% 잡아내는 것은 어느 업체든 현실적으로 어렵지만 이를 최대한 빨리 잡아내고 개선하느냐에 따라 품질의 차이가 나타난다”며 “포항 봉강공장은 제품 연구에 오랜 시간을 쏟아왔기에 그만한 역량을 갖추고 있다”고 언급했다.

한편 동국제강은 1군 대형건설사와 오랜 거래를 통해 철근 수요처를 안정적으로 확보하고 있다. 이 같은 장점이 디코일 판매에 더욱 힘을 실어줄 것이라는 전망이다.