꿈의 기술 수퍼GI, 흑색화 강판 등 세계 첫 상용화

도금용액, 도금설비 국제특허 다수 확보, 해외시장 진출 확대

M.E.C(대표 김상호)는 자체적인 설비 개발 능력을 보유하고 있는 글로벌 강소기업이다. 도금용액에서부터 도금설비 분야에서 최초, 최고라는 평가를 받고 있다. 이는 무엇보다 자체적인 개발능력을 갖추고 있기 때문이다.

특히 최근 금속 표면처리 분야에서 독보적인 기술을 확보하며 해외 시장에 진출하면서 글로벌 경쟁력을 인정받고 있다.

전남 광양에 위치하고 있는 M.E.C의 주력 사업은 철강설비 토탈 엔지니어링이다. 철강산업의 대형화 및 고급화 추세는 과거 생산인력의 노하우 보유 여부에서 생산설비의 기술보유로 빠르게 대체돼 왔다. 그 과정에서 대부분의 국내 시장이 외국의 엔지니어링 회사에 의존해왔다. M.E.C는 이러한 불모지를 개척하고 국내 시장을 지키기 위해 지난 2000년 12월 설립 이후 최고의 기술과 최저 공급 가격으로 철강 도금설비를 설계, 제작, 공급하고 있다.

설립 이후 짧은 기간 동안 포스코, 현대제철, KG스틸 등 국내 굴지의 철강회사에 자제 기술로 개발한 설비를 공급하는 회사로 성장했다. 이미 철강 도금관련 설비와 분야에서는 국내 최고의 기술력을 보유한 업체로 평가받고 있다.

그리고 최근에는 꿈의 기술이라고 불리는 수퍼GI 도금 기술을 세계에서 처음으로 개발과 함께 해외시장에 진출하는 등 글로벌 기업으로 성장하고 있다.

M.E.C의 강점은 우선 자체적인 설비 개발 및 제작능력을 갖추고 있다는 것이다. 직원의 30% 이상이 기술개발 인력일 정도로 연구개발에 역량을 집중하고 있다. 20여건의 국제특허를 보유하고 있을 정도로 기술력 갖추고 있다.

다양한 기술력과 생산기술 확보로 본격적인 해외시장에도 진출하고 있다. 중국, 인도 등의 주요 철강사들로부터 기술력을 인정받으면서 개발 제품들을 공급하고 있다.

M.E.C가 최근 주력으로 하는 사업분야는 도금용액, 표면처리설비, 도금/열처리 시뮬레이터 분야이다.

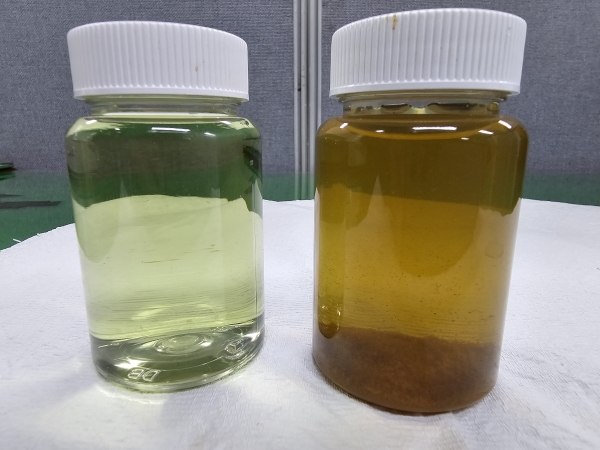

우선 MFC(Metal Flash Coating) 분야에서는 Mn, Si의 확산과 산화피막의 형성을 억제시켜 소둔과정에서의 Dent 발생과 용융아연도금시 미도금을 방지할 수 있는 제품을 개발했다. 특히 Fe flash 용액은 사용 이후에도 슬러지가 생성되지 않아 반영구적으로 사용할 수 있는 제품으로 고장력강에 탁월한 효과를 발휘하고 있다. 도금공정에서 장기간 연속적으로 사용할 수 있어 생산성을 크게 높일 수 있을 뿐 아니라 원가절감과 환경문제도 해결할 수 있다.

도금용액과 더불어 표면처리 분야에서도 독보적인 기술력을 갖추고 있다. 최근 꿈의 도금기술이라고 불리는 수퍼GI 기술을 세계에서 처음으로 개발해 주목받고 있다.

고전압으로 정전 분사된 수용액 액적이 도금층에 응고시 응고핵으로 작용해 도금조직을 미세화 시켜 Spangle 100μm 이내의 GI 생산이 가능하다. 현재는 Spangle 300μm~500μm의 GI 생산이 이뤄지고 있다. Spangle 100μm 이내의 도금기술 개발로 미려한 표면품질은 물론, 자동차사 도장 후 Anti-Orange peel, Stamping시 Anti-Galling, Anti-Oil stain, Anti-Black stain 및 내식성 등 품질을 한층 더 높일 수 있다.

또한 갈바륨 등 다양한 도금제품에서도 미려한 표면품질 확보가 가능해 획기적인 기술로 평가받고 있다.

또한 수직형 EGI 설비가 갖고 있는 구조적인 한계를 극복할 수 있는 도금설비도 개발했다. 통상적으로 수직형 EGI 설비는 도금처리 과정에서 일부 결함이 발생할 수 밖에 없다. 때문에 가전용 EGI 제품으로 공급이 이뤄지지 못하고 있다. 대부분 수평형 EGI 제품이 가전용으로 사용되고 있다. 그러나 M.E.C는 이러한 구조적인 결함을 해결할 수 있는 도금처리 기술을 개발해 수직형 EGI 설비에서도 수평형 도금 제품 수준의 우수한 품질의 EGI 제품을 생산할 수 있다.

이 밖에도 방열성을 획기적으로 높인 블랙강판(흑색화강판) 표면처리 기술을 개발해 상업화를 진행하고 있다. 특히 이차전지 분야에서 방열판은 필수적으로 다양한 소재 개발이 이뤄지고 있다. 현재는 알루미늄강판이 주로 사용되고 있고 내식성으로 인해 페인트처리를 하고 있다.

그러나 도금강판에 진공스팀 방식의 표면처리 기술을 개발함에 따라 방열성을 획기적으로 높였을 뿐 아니라 우수한 내식성도 갖춰 경제성도 확보했다. 현재 파일럿 테스트를 완료하고 자체적인 설비제작을 통해 상업화를 추진하고 있다.

M.E.C는 도금/열처리 실험장비도 국산화에 성공하고 공급을 시작했다. 일반적으로 열처리 및 도금기술을 실제 LINE에 적용하기 전 다양한 시뮬레이션을 통해 선행 테스트를 해야 한다. 이를 위해 시뮬레이터는 필수적이다. 그러나 그동안 열처리/도금 시뮬레이터는 독일의 S사가 독점적으로 공급해왔는데 M.E.C는 자체 기술개발을 통해 국산화에 성공했다. 현재 국내 뿐 아니라 해외시장에도 공급을 시작했다.

M.E.C는 개발한 제품의 상용화를 위한 파일럿 개발동을 구축하고 설비투자를 진행하고 있다. 파일럿 테스트와 더불어 상용화 단계까지 자체적으로 개발함으로써 상업화를 보다 빠르게 진행한다는 계획이다.

(M.E,C가 보유하고 있는 독보적인 기술)

세계최초 Super-GI 상용화 설비기술

M.E.C는 꿈의 기술이라고 불리는 자동차 및 백색가전용 Spangle 100μm 이내 CG 상용화 설비기술(S-GI)도 확보했다.

고전압으로 정전 분사된 수용액 액적이 도금층에 응고시 응고핵으로 작용해 도금조직을 미세화 시켜 Spangle 100μm 이내 GI 생산이 가능하다. 미려한 표면품질은 물론, 자동차사 도장 후 Anti-Orange peel, Stamping시 Anti-Galling, Anti-Oil stain, Anti-Black stain 및 내식성 등 주요한 품질특성 개선이 가능하다.

이와 더불어 ZMA 도금에서 Mg 산화물 및 MgZn2, Mg2Zn11에 의한 도금층 응고시 Hair line 등의 표면결함 발생을 최소화하고 Spangle free로 우수한 표면품질은 물론 Galling성 도 개선할 수 있다.

또한 갈바륨에서도 미려한 표면품질 확보가 가능한 것을 Test를 통해 확인돼 고급칼라강판용 소재 생산에 새로운 지평을 열게 된 것으로 평가된다.

현재 M.E.C는 이와 같이 우수한 표면품질 확보가 가능한 GI, ZMA, GL 등 다목적 특수냉각 설비를 세계최초로 상용화했다.

자동차용 고장력강판 CG 적용기술(MFC 설비+용액 융합기술)

M.E.C는 MFC-Ni과 MFC-Fe 처리를 위한 전기도금설비, 도금용액, 공정기술을 자체 개발해 상용화했고 국제특허도 등록했다.

이 기술은 고장력강판(AHSS)의 미도금 발생을 방지하는 기술이다. 590MPa 이상 고장력강의 연속소둔 과정에서 강중 Mn, Si 성분이 Strip 표면으로 확산해 산화피막을 형성하게 되면 그 산화피막들이 소둔로 내 Hearth Roll 표면에 응집돼 후속 강판 표면에 Dent 결함을 발생시키는데, 그 위에 용융아연도금을 하면 젖음성이 불량해 미도금 등의 결함이 발생하게 된다.

따라서 MFC((Metal Flash Coating)처리에 의해 강중 Mn, Si의 확산과 산화피막의 형성을 억제시키면 소둔과정에서의 Dent 발생과 용융아연도금시 미도금을 방지할 수 있게 된다.

M.E.C는 특히 반영구적으로 슬러지가 생성되지 않는 Fe flash 용액을 개발해 도금공정에서 장시간 연속생산으로 생산성 개선, 원가절감, 환경개선이 가능하도록 했다.

또한 M.E.C는 초고장력강판(Ultra AHSS)의 수소취성 및 LME 발생 저감할 수 있는 기술도 개발했다.

1GPa이상의 초고장력 용융아연도금강판은 자동차 성형공정에서 수소취성과 LME에 의해 기계적 강도의 급격한 저하가 일어나게 된다. 수소취성은 용융아연도금공정의 소둔과정에서 강중에 침입한 수소에 의한 것으로, MFC-Ni을 1000~2000mg/㎡ 정도 코팅해주면 수소 침입에 대한 장벽 역할을 해 수소취성을 감소시킬 수 있다.

LME는 Spot 용접시 용융된 아연도금층이 오스테나이트 결정입계를 따라 침입해 발생하는 것으로 MFC-Ni을 1,000~2,000mg/㎡ 정도 코팅해주면 Zn보다 용융온도가 높은 Ni5Zn21과 같은 금속간화합물을 형성해 액상 Zn의 침투를 막아 LME 발생을 감소시킬 수 있다.

백색가전 외판재용 EG 적용기술

이 기술은 전기아연도금강판의 표면품질 향상시키는 기술(MFC 설비+용액 융합)이다.

황산욕에서 전기아연도금시 도금층이 소지 강판의 결정 방위를 따라 성장하는 Epitaxial Growth가 발생하기 때문에 소지강판 표면에 잔존하는 스케일이나 압연시 발생한 결함 등의 영향을 받아 도금층 표면 전체에 ‘산수형마크’ 라고 불리는 표면결함이 발생한다. 그 결함은 도장후에도 표면에 얼룩 형태가 전사돼 도장 품질을 저해하기 때문에 전기도금공정에서 반드시 제거해야만 한다.

따라서 전기아연도금을 하기 전에 MFC(Metal Flash Coating)을 적용해 Ni이나 Fe를 100~200mg/㎡ 정도로 아주 얇게 도금해 주면 소지강판의 결함이 은폐돼 전기아연도금층이 균일하게 형성돼 표면품질이 우수한 제품을 생산할 수 있다.

MFC 코팅은 전기도금시 발생하는 수소가 강중으로 확산하는 것을 막아주기 때문에 수소취성을 감소시키는 효과도 부수적으로 얻을 수 있다.

M.E.C는 MFC-Ni과 MFC-Fe 처리를 위한 전기도금설비, 도금용액, 공정제어 기술을 보유하고 있고 국내외에 7개 설비와 용액을 공급하고 있다.

M.E.C는 수직형 전기도금(EG) 고유결함도 제거할 수 있는 기술도 개발했다. 수직형 전해조를 이용해 연속 전기도금을 실시하는 공정에서는 Strip이 전해조 외부로 나와서 Conductor Roll을 감고 돌아 다시 도금조에 들어가는 과정을 거치면서 강판 이동방향을 따라 줄무늬 형태의 표면결함이 발생하게 된다. 이 결함들도 도장 후 표면에 전사돼 외관을 해치므로 고급 가전용 외판재를 생산하기 어렵다.

M.E.C는 수직형 전해조의 후단에 고속도금용 수평형 전해조를 추가 설치해 수직형 전해조에서 발생한 표면결함을 제거할 수 있는 설비구성과 운영기술을 개발해 상용화했다.

고방열성 Battery case용 흑색화 고내식도금강판 제조기술

전자제품 및 전기자동차 배터리 case등에서 방열은 필수적이다. 또한 관련 소재 개발에 대한 요구도 더욱 커지고 있다.

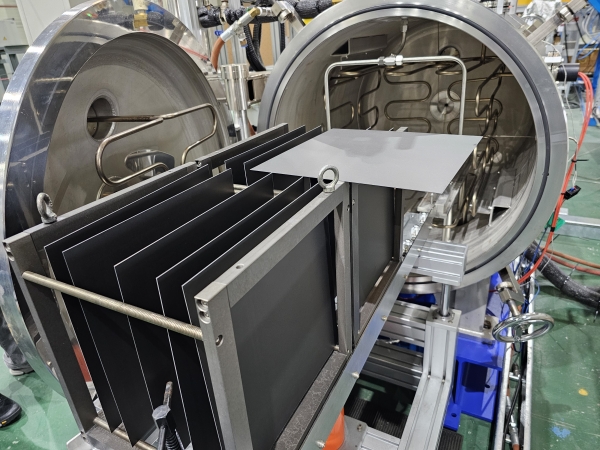

M.E.C는 이러한 요구에 대응해 기존의 흑색도료 코팅이 아닌 스팀을 활용한 친환경 기술을 개발했다. 진공 스팀을 통해 도금층을 흑색화하는 기술을 개발, 파일럿 생산 TEST를 완료했고 현재 상용화 설비 투자를 진행하고 있다.

전기자동차 원통형 Battery case용 Ni plating 강판 적용기술

원통형 배터리케이스용 니켈 전기도금은 부착량이 10~40g/㎡으로 매우 많은 편인데 비해, 전기도금이 가능한 전류밀도는 15A/d㎡으로 제한해 왔다. 이로 인해 생산성이 낮고 제조원가가 상승하는 문제점을 안고 있다.

이를 개선하기 위해 M.E.C는 유체역학적 전기도금조 설계로 한계전류밀도를 상승시켜 25A/d㎡까지 조업이 가능한 니켈전기도금기술을 개발했다. 동일 설비조건에서 생산성을 35% 정도 향상시킬 수 있다.

용융도금/열처리 Simulator

M.E.C는 최근까지 독일의 S사에서 독점하던 용융도금/열처리 SIMULATOR를 자체 개발, 국산화했고 현재 국내 및 해외시장 공략에 나서고 있다.

GI, GA, ZMA, AL, GL 등 다양한 종류의 도금 TEST를 위한 열처리, POT, WIPING 공정TEST와 고장력강판 및 전기강판, STS 생산공정 중 열처리 TEST를 실제 LINE에서 수행하기

위해서는 제약이 있다. 따라서 선행연구로 모사시험을 해야 한다.

M.E.C는 이러한 니즈를 파악해 기술개발을 통해 국산화에 성공했다.

M.E.C는 지난 2021년 용융도금 In-house 전용으로 최초 개발해 현재까지 사용 중에 있고2022년에는 열처리/도금 복합 SIMULATOR 공급, 2023년에는 열처리 전용 SIMULATOR 공급계약을 체결했다. 또한 올해는 글로벌 철강사향 차세대 열처리/용융도금 복합 SIMULATOR 공급을 추진 중에 있다.

<보다 자세한 내용은 아래 링크를 참조해 주세요>

http://mecenglish.kcl1119.gethompy.com/bbs/board.php?bo_table=video&wr_id=4